VDI-Wettbewerb ChemCar - Präzision schlägt Tempo

Beim VDI-Wettbewerb ChemCar gehen Modellfahrzeuge ins Rennen, die von (bio)-chemischen Reaktionen angetrieben werden. Ziel ist es, eine erst kurz vor dem Start ausgeloste Distanz möglichst genau zu erreichen. Die Studierenden-Teams können mit ihrer innovativen Idee, aber auch mit einem überzeugenden Sicherheitskonzept und einer guten Präsentation beim Posterwettbewerb punkten. Die ersten drei Siegerteams können sich über Preisgelder freuen, die von hochrangigen Unternehmen der chemischen Industrie zur Verfügung gestellt werden.

Details zum Wettbewerb

Beim Rennen ist Präzision gefragt, da eine kurz vor dem Start ausgeloste Distanz möglichst genau gefahren werden muss. Dabei muss ein ebenfalls ausgelostes Zusatzgewicht von bis zu 30 % des Fahrzeug-Eigengewichts transportiert werden. Jedes Team hat zwei Versuche, von denen der Beste gewertet wird.

Ebenso wichtig wie das Rennergebnis sind innovative Antriebe und Sicherheitskonzepte sowie deren Präsentation beim Posterwettbewerb. Zum Wettbewerb werden maximal neun Teams durch die Jury nominiert.

Die drei Siegerteams können sich über ein Preisgeld von insgesamt 3.500 EUR freuen, das von hochrangigen Unternehmen der chemischen Industrie zur Verfügung gestellt wird. Das Siegerteam erhält zusätzlich den ChemCar-Pokal.

Die wichtigsten Daten in der Zusammenfassung:

- Bei der Posterpräsentation kommt es auf die Innovation des Konzepts, dessen Umsetzung und Präsentation an

- Für die jeweiligen ChemCars muss ein Sicherheitskonzept mit einer detaillierten Gefährdungsbeurteilung erstellt werden

- Beim Rennen muss eine bestimmte Distanz mit einem definierten Zusatzgewicht zurückgelegt werden

Termine 2024

| 02.04.2024 | Ende formlose Anmeldung per E-Mail und Bekanntgabe des Team-Sprechers | |

| 30.04.2024 | Ende Konzepteinreichung (24:00 Uhr) | |

| 14.05.2024 | Vorläufige Nominierung der Teams vorbehaltlich der Sicherheitsbeurteilung (siehe Sicherheitsleitfaden INBUREX) | |

| 10.06.2024 | Abgabe der Sicherheitskonzepte der Teams per E-Mail Hinweis: Im Sicherheitskonzept sind die Antriebsreaktion und - falls verwendet - die Stoppreaktion zwingend anzugeben. | |

| 30.09.2024 | Abgabe der überarbeiteten Sicherheitskonzepte | |

| 11.11.2024 | Finale im Rahmen der PAAT/WKL-Jahrestagung Im DECHEMA-Haus Frankfurt |

Anmeldung, Einreichungen und Fragen an chemcar@vdi.de.

Wir danken folgenden Unternehmen für die Unterstützung in 2023: BASF, Covestro, EVONIK, Inburex, LANXESS, Merck.

Wichtige Dokumente

Information in English

VDI ChemCar competition - precision beats speed

In the VDI ChemCar competition, model vehicles driven by (bio)chemical reactions enter the race. The aim is to reach a distance, which is only drawn shortly before the start, as precisely as possible. The student teams can score points in the poster competition with their innovative idea, but also with a convincing safety concept and a good presentation. The first three winning teams can look forward to prize money provided by high-ranking companies from the chemical industry.

Dates ChemCar Competition 2024

| 02.04.2024 | End of informal registration by e-mail and announcement of the team spokesperson |

| 12.04.2024 | End of concept submission (24:00) |

| 26.04.2024 | Preliminary nomination of teams, subject to safety assessment (see INBUREX Safety Guide) |

| 10.06.2024 | Submission of the teams' safety concepts by e-mail Note: If it is not possible to hold the event in Berlin due to corona, we reserve the right to hold the event digitally. The races will then be held decentrally at the respective universities. |

| 30.09.2024 | Submission of the revised safety concepts |

| 11.11.2024 | ChemCar competition |

Registration, submissions and questions to chemcar@vdi.de.

We would like to thank the following companies for their support in 2023: BASF, Covestro, EVONIK, Inburex, LANXESS, Merck.

Competition details

The race calls for precision, as a distance drawn by lot shortly before the start must be driven as accurately as possible. An additional weight of up to 30% of the vehicle's own weight, which has also been drawn, must be transported. Each team has two attempts, the best of which is scored.

Just as important as the race result are innovative drive and safety concepts and their presentation in the poster competition. A maximum of nine teams will be nominated for the competition by the jury.

The three winning teams can look forward to prize money totalling EUR 3,500, provided by high-ranking companies in the chemical industry. The winning team will additionally receive the ChemCar trophy.

The most important data in summary:

- The poster presentation depends on the innovation of the concept, its implementation and presentation

- A safety concept with a detailed risk assessment must be prepared for the respective ChemCars

- During the race, a certain distance must be covered with a defined additional weight

ChemCar-Wettbewerb 2023

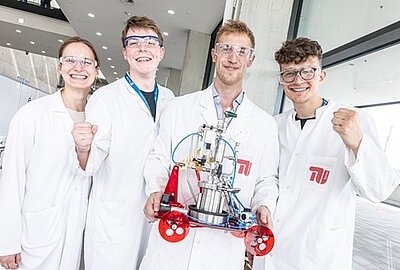

Den ersten Platz beim diesjährigen ChemCar-Wettbewerb sicherte sich das Team der TU Berlin, mit ihrem ChemCar „Ronny V5“, gefolgt vom Team „Reactics“ der Universität Gadjah Mada aus Indonesien und dem Team „DOppertunity“ der TU Dortmund auf den Plätzen zwei und drei.

Das Berliner Team nutze seinen Heimvorteil und bewältigte die Strecke bravourös mit nur einer Differenz von 24 cm konnte den begehrten ChemCar-Pokal sowie 2.000,- EUR Preisgeld höchst verdient einheimsen. Den zweiten Platz belegte das Team aus Indonesien und über den dritten Platz freute sich das Team aus Dortmund. Gewinner der Herzen auf dem vierten Platz war das Team HyFuel AC der RWTH Aachen.

HIER LEST IHR MEHR

Frühere ChemCar-Wettbewerbe

Den ersten Platz beim diesjährigen ChemCar-Wettbewerb sicherte sich das Team „Spektronics“ der ITS Universität Surabaya, Indonesien, mit ihrem ChemCar „Glorious Blue“, gefolgt von Team „LAMA“ der TU Berlin und Team „CARmpagner“ der RWTH Aachen auf den Plätzen zwei und drei.

Das Spektronics-Team bewältigte die Strecke als einziges Team bravourös, nachdem es im Jahr 2021 bereits den 2. Platz beim coronabedingt digital ausgetragenen ChemCar-Wettbewerb gewonnen hatte. Den anderen Teams war beim Rennen leider nicht so viel Erfolg beschieden. Dank ihrer guten Innovations- und Sicherheitskonzepte schafften es die TU Berlin und die RWTH Aachen trotz missglücktem Lauf auf die Plätze 2 und 3.

This year, the 22nd generation of Spektronics’s Car, Spektronics 22 was presented at this competition. It is a pressurized car powered by the decomposition of hydrogen peroxide and catalyzed by ferric chloride. The oxygen generation will occur and it will be compressed in a reactor vessel. The produced gas will be filtered, regulated, and stabilized which in the end will be entering the water tank and pushing the water out of it through the nozzle to rotate the turbine which will create momentum to move the car forward.

Spektronics would like to always push the limit of this pressurized Chem-E-Car and reach its maximum potential by adding some new unique features such as a 3D-printed Pelton turbine, pressure transducer, water aquarium, needle valve, electrical delayer circuit, and solenoid valve. Based on our 4 months of research, this type of Chem-E-Car can reach a more accurate distance with the given load.

For the single action mechanism, we use a check valve and simple “electrical delayer circuit”. The catalyst (FeCl3) will be injected using a syringe on the starting line into the reactor vessel through the check valve. The reaction between hydrogen peroxide-ferric chloride will produce oxygen gas on the starting line. In order to create enough gas momentum to push the water, we utilize an “electrical delayer” circuit to open the solenoid valve as the oxygen gas outlet after a certain time.

Our car will stop if the produced gas from the reaction is unable to push out the water inside the tank, thus the water can't rotate the turbine and the car will stop by itself.

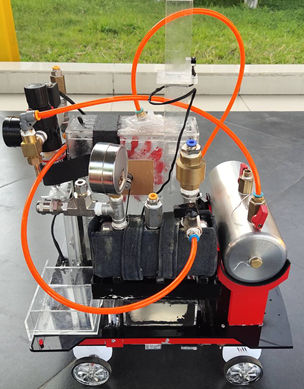

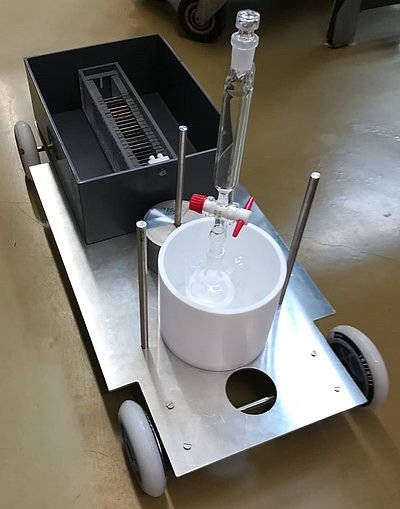

Für das ChemCar der TU Berlin wurde, abgesehen von den chemischen Reaktionen, ein rein mechanisches System entworfen. Dabei werden Gase als Arbeitsmedien für die Energieübertragung verwendet. Der Antrieb wird über die Neutralisationsreaktion von Zitronensäure und Kaliumhydrogencarbonat realisiert. Das bei dieser Reaktion freigesetzte CO2 wird aus dem Reaktor durch eine Turbine geleitet, welche über ein Getriebe die Räder des ChemCars antreibt. Dabei wurden die Turbine und das Getriebe vom ChemCar-Team in Eigenarbeit entwickelt. Für das Stoppkonzept wird die exotherme Reaktion von Calciumoxid und Wasser verwendet. Die Luft im Reaktor, welcher mit einem Kolben verbunden ist, dehnt sich aufgrund steigender Temperatur aus und bewegt den Kolben. Erreicht der Kolben eine vorgesehene Auslenkung, löst dieser einen Entkopplungsmechanismus aus, welcher den Kraftschluss zwischen dem Getriebe und den Rädern des ChemCars unterbricht, indem die Antriebswelle und Achse des ChemCars getrennt werden. Über die Variation der Eduktmenge bei der Stoppreaktion lässt sich die Fahrtzeit und die damit zurückgelegte Strecke einstellen.

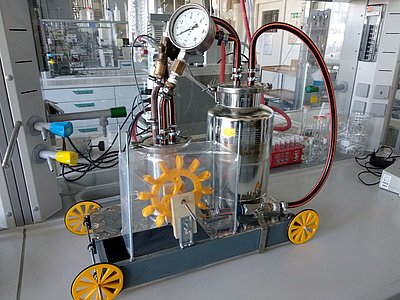

Der Antriebsmechanismus unseres CARmpagners besteht darin, dass sich Druck in einem Behälter aufbaut, ähnlich wie bei einer Champagner Flasche, die auch namensgebend für unser ChemCar ist. Zuerst lösen wir hierfür CO2 in Wasser, welches sich gemeinsam mit Luft in einem System, bestehend aus dem Druckbehälter, der Pumpe und der Kupferspirale, befindet. Der Befüllvorgang findet bei um die 2° C statt, da dort die Löslichkeit von CO2 deutlich höher ist als bei Raumtemperatur. Nach der Befüllung wird der gesamte Druck im Druckbehälter abgelassen. Nach Aktivierung des Single-Action- Starts fließt Salzsäure in einen Behälter mit Natronlauge und die Mischung erwärmt sich durch eine sehr exotherme Neutralisationsreaktion. In dem Behälter mit der Natronlauge befindet sich auch die Kupferspirale, die durch die Reaktion erwärmt wird und die Wärme an das darin zirkulierende Wasser abgibt. Durch die Erwärmung nimmt die Löslichkeit von CO2 in Wasser ab und es baut sich ein Druck im Druckbehälter auf. Nach Erreichen des Betriebsdrucks wird ein Ventil ausgelöst, und der selbst konzipierter Druckluftmotor beginnt das CARmpagner anzutreiben. Gleichzeitig wird die Reaktion ausgelöst, die später den Stoppmechanismus initiieren wird. Dafür wird Natriumthiosulfat in eine sehr dunkle Iodlösung getropft. Ab einer gewissen Menge an Natriumthiosulfat wird die Mischung farblos. Der eingebaute Photosensor detektiert den Zeitpunkt des Umschlags und sendet ein Signal, sodass die Druckluft nicht mehr in den Motor, sondern in den Bremszylinder geleitet wird und dadurch die Wirbelstrombremse auslöst. Das CARmpagner kommt anschließend zum Stehen und die restliche Druckluft wird manuell abgelassen.

The drive mechanism of our CARmpagner consists of pressure building up in a container, like a champagne bottle, which also gives our ChemCar its name. First, we dissolve CO2 in water, which together with air is in a system consisting of the pressure vessel, the pump and the copper spiral. The filling process takes place at around 2° C, since the solubility of CO2 is significantly higher there than at room temperature. After filling, all pressure in the pressure vessel is released. After activation of the single-action start, HCl flows into a container with NaOH and the mixture heats up by a very exothermic neutralization reaction. In the container with the sodium hydroxide solution is also the copper spiral, which is also heated by the reaction and transfers the heat to the water circulating in it. Due to the heating, the solubility of CO2 in water decreases and pressure builds up in the pressure vessel. After the operating pressure is reached, a valve is triggered and the self-designed air motor begins to drive the CARmpagner. At the same time, the reaction that will later initiate the stopping mechanism is triggered. To do this, sodium thiosulfate is dropped into a very dark iodine solution. Above a certain amount of sodium thiosulfate, the mixture becomes colourless. The built-in photosensor detects the moment of turnover and sends a signal so that the compressed air is no longer directed into the motor but into the brake cylinder, thereby triggering the eddy current brake. The CARmpagner then comes to a stop and the remaining compressed air is released manually.

Zum Antrieb des Silver Arrow der TU Dortmund wird sich der Seebeck-Effekt zu Nutze gemacht. Über einem mit Wasser gefüllten Behälter befindet sich ein Trichter mit Calciumoxid. Zieht man einen Schieber aus dem Trichter (single action zum Start) fließt das Calciumoxid in den Behälter und reagiert mit dem Wasser in einer exothermen Reaktion, wodurch sich der Behälter stark aufheizt. In einem weiteren Behälter befindet sich Eiswasser. Die beiden Behälter sind über Thermoelektrische Generatoren verbunden, welche durch die Temperaturdifferenz der beiden Behälter eine Spannung erzeugen. Diese Spannung wird genutzt, um den Motor des Silver Arrow anzutreiben.

Zeitgleich mit dem Antrieb des Motors wird die erzeugte Spannung verwendet, um einen Kolben aus einem Linearmotor auszufahren, welcher auf eine mit Glucose gefüllte Pipette drückt. Somit wird die zum Stoppen des Silver Arrows verwendete Tollensreaktion ausgelöst. Diese erzeugt eine Spiegelschicht auf einem Reagenzglas, welche durch eine Reflektionslichtschranke detektiert wird und für eine Unterbrechung des Antriebsstromkreises sorgt. Über die Konzentration der zudosierten Glucose kann die Kinetik der Bildung der Spiegelschicht und folglich die gefahrene Strecke des ChemCars kalibriert werden.

Short Concept

The Cylux 2.0 is a chemical prtototype car, powered by a thermoelectric system, which converts a temperature difference into electric energy. This car is an environmentally friendly chemical car. Cylux 2.0 has several supporting parts, this car consists of 3 main parts: The power box, brakes, and driving mechanic. In the power box section, there is a chamber for the seebeck effect reaction to take place, due to the temperature difference between the cold chamber and the hot chamber. Oil is heated to 140 °C and filled into the hot chamber, whereas the cold solution used reaches temperatures of negative 7 °C, due to an endothermic reaction. The heat difference in the chamber will be converted by the TEG into electrical energy and will be forwarded to the mechanical part of the car. The flow of electricity in the power box will be forwarded to the stopping and driving parts. The two poles will be connected with a magnesium plate. The Stopping mechanism makes use of the titration of hydrochloric acid. Hydrochloric acid is injected into the titration box using a syringe. The hydrochloric acid in the titration box will drip through the infusion tube. The dripping acid will react with the electrified Mg plate in the power box. When the Mg plate is etched away, the mechanical parts of the car will also stop.

Den ersten Platz beim diesjährigen ChemCar-Wettbewerb sicherte sich das Team „Spring O2’clock“ der RWTH Aachen mit dem Spitznamen „Wheely“, gefolgt von Team "Spectronics“ des Institut Teknologi Sepuluh Nopember Surabaya, Indonesien, und pHantasticCar aus Dortmund auf den Plätzen zwei und drei. Internationales Publikum und sieben Teams aus Deutschland, Indonesien und Iran nahmen digital am Finale des 16. ChemCar-Wettbewerbs am 22.09.2021 im Rahmen des 13th European Congress of Chemical Engineering and 6th European Congress of Applied Biotechnology ECCE/ECAB teil. Hier lest Ihr mehr.

"SpringO2'clock" der RWTH Aachen

Short Concept

Zum Starten des ChemCars „Spring O2’clock“ werden die Edukte Wasserstoffperoxid und Kaliumiodid für eine Druckreaktion gemischt und eine Natriumacetat-Trihydrat-Kristallisation in einem Rohr ausgelöst. Entlang des Kristallisationsrohres befinden sich zwei Lichtschranken, welche bei Aktivierung jeweils ein Ventil schalteten. Der entstehende Druck spannt mit Hilfe eines Pneumatikzylinders eine Druckfeder, die die chemische Energie zwischenspeichert. Kurz bevor die Feder vollständig gespannt ist, verkuppelt diese mit einer Zahnstange, die über ein Getriebe mit der Antriebswelle verbunden ist. Durch das Schalten des ersten Ventils wird der Auslass des Kolbens geöffnet, sodass dieser keinen Widerstand mehr bietet und die Feder zurückstellen kann. Dabei wird die Zahnstange mitgenommen, und das ChemCar setzt sich in Bewegung. Das Auslösen der zweiten Lichtschranke schaltet das Bremsventil, welches Druck in zwei Bremskolben leitet, die Antriebsachse anhebt und damit das Fahrzeug zum Stillstand bringt. Die Räder des ChemCars verlieren den Bodenkotakt und drehten sich in der Luft weiter, bis die Feder entspannt ist.

Im Konzept war außerdem ein Uhrwerksmechanismus am Getriebe vorgesehen, der für eine konstante Geschwindigkeit des ChemCars sorgen sollte. Dies konnte jedoch nicht rechtzeitig umgesetzt werden, weshalb im Wettkampf mit einer konstanten Beschleunigung gefahren wurde.

Teammitglieder: Justin Bettenhausen, Nora Meisl, Tilman Schiffer

To start the ChemCar “Spring O2’clock” the reactants hydrogen peroxide and potassium iodide are mixed for a pressure reaction and a sodium acetate trihydrate crystallization is triggered in a tube. Along the crystallization tube are two photoelectric barriers; each of which switched a valve when activated. The resulting pressure tensions a compression spring using a pneumatic piston to temporarily store the chemical energy. Shortly before the spring is fully tensioned it couples with a gear rack which is connected to the drive shaft via a gear. Switching the first valve opens the outlet of the piston which no longer offers resistance. This allows the spring to reset which entrains the rack and the ChemCar starts to move. The triggering of the second photoelectric barrier switches the brake valve which directs pressure to the brake pistons lifting the drive shaft and thus bringing the vehicle to a standstill. The ChemCar's wheels lose ground contact and continue to spin in the air until the spring is completely released.

The concept originally included a clockwork mechanism attached to the gear that would provide a constant speed for the ChemCar. However, this could not be implemented in time which is why the car was raced with constant acceleration in the competition.

Team members: Justin Bettenhausen, Nora Meisl, Tilman Schiffer

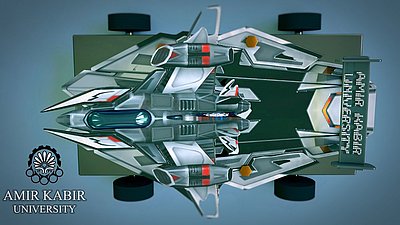

"Kimiacar" of Team Amirkabir University of Techology, Iran

Short Concept

Simple but smart design of Kimiacar avoids any kind of pressure and temperature change. Using new generation of rechargeable batteries as the heart of this car ensures repeatability behavior against defined amount of given energy.

The handmade rechargeable Zinc–Silver oxide battery is the developed version of our last battery. This development ensures more energy density and a better reaction control.

The overall electrochemical reaction of our battery is:

Zn +Ag2O + H2O→ Zn(OH)2 + 2Ag → E=1.56V

The anode and cathode are hard pastes made from nanomaterial mixed with electrolyte KOH and NaOH and the pastes will be applied on Copper and Stainless-steel collectors and it will be assembled with plexiglass and bolts.

In order to charge our battery, cyclic current is used to prevent the structural rupture of our material. The number of cycles can define the distance Kimiacar can move.

The breaking system is the battery discharge itself. The repeatability behavior of battery in charge and discharge is to be used to simplify the stopping mechanism. It is only needed to charge the battery for the certain amount, connect it to the car and with the single action on-off key connect the battery to the motors, and wait for the car to stop due to the complete discharge of the battery.

"Veloxymic" of Team Institut Teknologi Nasional Bandung, Indonesia

Short Concept

Our car concept gets inspired by the working mechanism of water turbines that convert energy from water flow into mechanical energy. In this case, we use pressurized oxygen gas produced by the reaction as our power source to push the water until the water hits the turbine so the turbine will spin and it makes the wheels move so the car can move. So, it is very environmentally friendly because we use pure oxygen gas to push the water and make the car run. We also have a vision to create a ChemCar that is strong to hold the weight, safe to be operated, using a clean power source, and cheap, both on the construction and the operational cost.

"pHantasticCar" der TU-Dortmund

Short Concept

Das pHantastic Car der TU Dortmund wird mit einer biokatalytischen Zersetzung von Wasserstoffperoxid zu Wasser und Sauerstoff angetrieben. Dabei wird der durch die Sauerstoffproduktion erzeugte Überdruck mittels zwei parallel betriebener Kolbenmotoren in kinetische Energie umgewandelt.

Die Stoppreaktion beruht auf dem Konzept der pH-Clock, dem das ChemCar auch seinen Namen verdankt. Hierbei handelt es sich um ein chemisches System aus Formaldehyd- und Puffer-Lösung, welches nach Verbrauch des Puffers für einen schlagartigen Anstieg des pH-Wertes sorgt. Je nach Edukt-Konzentration ist diese Umschlagszeit variabel regulierbar und dient so zur Einstellung der Fahrdistanz.

Der pH-Wert-Anstieg wird mittels Indikator sichtbar gemacht und durch einen Photoresistor detektiert. Über die elektrische Schaltung wird daraufhin ein Drei-Wege-Ventil geschaltet, welches die Gaszufuhr von den Motoren zur Atmosphäre lenkt, wodurch das ChemCar zum Stehen gebracht wird.

"Spektronics" of Team Institut Teknologi Sepuluh Nopember, Surabaya, Indonesia

Short Concept

Spektronics ChemCar is a pressurized car which is powered by the decomposition of hydrogen peroxide and catalyzed by ferric chloride. The Overall Car Dimension is 20.5cm x 30.5 cm x 37 cm with the weight up to 4.2 kg. This car is a new generation where we use unique features such as pressure transducer, solenoid valve, needle valve, timing pulley and check valve to reach a more accurate distance. Spektronics also has an integrated safety system to make sure safety will always be the first thing when the car is running.

Das Team "Die Salzigen TUKCars" der TU Kaiserslautern gewinnt den ChemCar-Pokal 2020 beim 15. VDI-ChemCar-Wettbewerb, der erstmals digital stattgefunden hat. Auf den Plätzen zwei und drei lieferten sich die Teams der RWTH-Aachen und der ITENAS University Bandung/Indonesia ein Kopf-an-Kopf-Rennen. Ausgetragen wurde der spannende Wettkampf auf dem Jahrestreffen der ProcessNet-Fachgemeinschaft "Prozess-, Apparate- und Anlagentechnik" (PAAT). Auch wenn die traditionelle Siegesfeier, die 2019 noch im Dortmunder BVB-Stadion stattfand, ausfallen musste und das Preisgeld gerecht unter allen fünf Teams (RWTH Aachen, TU Dortmund, ITENAS Indonesien, TU Kaiserslautern und Uni Magdeburg) aufgeteilt wurde, tat dies der Begeisterung der Teilnehmenden keinen Abbruch.

Das Team der ITENAS University Bandung Indonesia belegte den 3. Platz und wurde Sieger der Herzen mit Ihrem Schlachtruf SIEGER-SIEGER-SIEGER (Copyright: Veloxymic Team from ITENAS-Bandung Indonesia)

Konzept des Teams "Steamtruck" der RWTH Aachen

Das ChemCar Steamtruck verwendet zwei getrennt voneinander ablaufende Reaktionen als Antriebs- bzw. Stoppmechanismen. Die Antriebsreaktion nutzt entstehenden statischen Druck aus einer Natriumhydrogencarbonat-Zitronensäure Reaktion, um über eine Kolben-Zahnrad-Verbindung translatorische in rotatorische Energie umzuwandeln. Das von uns konstruierte Zahnrad ist hierbei direkt mit der Vorderachse verbunden und überträgt das generierte Drehmoment auf die Räder, wodurch eine Vorwärtsbewegung ermöglicht wird.

Parallel dazu verläuft basierend auf der Reaktion von Natriumthiosulfat mit Salzsäure die Stoppreaktion, infolge welcher entsprechend der zu erwartenden Fahrtzeit elementarer Schwefel ausfällt, der eine Trübung verursacht. Dies löst einen Lichtsensor aus, welcher wiederum ein Ventil schaltet. Der aufgebaute Druck aus dem Reaktor kann somit entweichen und das ChemCar wird nicht weiter angetrieben.

Teammitglieder: Vera Schostok, See Yuan Choo, Kristof Kantel, Constantin Maaß, Alexander Oing, Chen Yie Thum, Wenqi Zhou

Konzept der TU-Dortmund "Elektrousine"

Die Elektrousine der TU-Dortmund verwendet, wie der Name schon verrät, einen elektrischen Antrieb. Drei Silber-Zink-Batterien liefern durch ihre elektrochemische Reaktion die notwendige Spannung und Stromstärke, um einen Gleichstrommotor anzutreiben. Als Zeitgeber wird das Auflösen von Natrontabletten in Schwefelsäure genutzt. Durch das Umlegen des Startventils startet die Elektrousine und die Reaktionskammer wird mit Schwefelsäure geflutet. Darin befinden sich drei redundante Tablettentester, die wie ein Stempel auf die Tablette drücken, herabsinken und einen Kontakt schließen, sobald sich diese zersetzt hat. Gesteuert wird die Reaktionszeit und dementsprechend die Fahrdistanz über die Konzentration der Schwefelsäure.

Das pandemiebedingte Teammotto „Was zu Hause geht, wird zu Hause gemacht“ hatte nicht nur Auswirkungen auf die Arbeitsweise, sondern auch auf das Design. So sind zahlreiche Teile der Elektrousine adaptiv zu Hause entworfen und gefertigt worden, beispielsweise die komplette Zeitgeber-Reaktionseinheit. Durch die modulare und flexible Bauweise kann sich die Elektrousine jeder Herausforderung stellen.

Teammitglieder: Katrin Halle, Jonas Korb, Magdalena Strebel, Daniel Kraas, Ertuğrul Furkan Düzenli, Simon Höving, Jan Sadowski

Short description of the ChemCar concept (from Veloxymic)

The design concept of our chemcar, namely Pramakarsa, is inspired by a simple concept of a steam train. The high pressure of the steam will push the pneumatic piston which is connected to the wheels. Because of that, the wheels will rotate and cause the train to move. In the same way, we used the high pressure gas to move our car. However, instead of steam we use oxygen gas as the pressurized gas which comes from the oxidation reaction between KMnO4 and H2O2. We choose this reaction because it has high conversion (~100%), so the substrates will react effectively to produce oxygen and cause the car to travel quite a distance. Moreover, emission of this reaction is environmentally friendly. The oxygen from the reaction will spontaneously flow from the reactor into the regulator to stabilize the pressure. Subsequently, the oxygen flow into the Mechanical Roller Valve (MRV). MRV will distribute the oxygen alternately to each side of the pneumatic piston. The oxygen will push forward and backward the piston, which is connected to the front wheels. Because of this action, the wheels will rotate and the car will move forward until the oxygen gas is finished.

Team members: Imat Nur Alim, Nugroho Sentoso, Faishal Hafizh Dinata, Fakhrurrazi Waridi Sidqi, M. Alif Akbar Basuki , Fiqri Hadi Hendriyansyah, Nurul Ratna Anisa

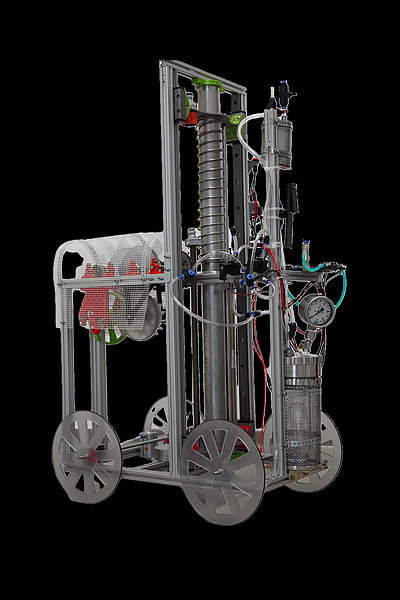

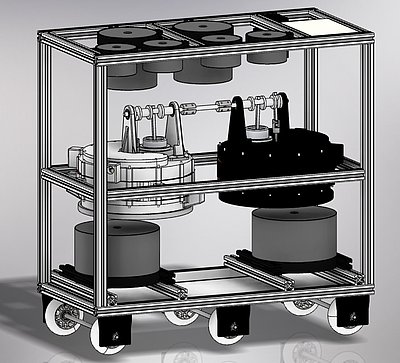

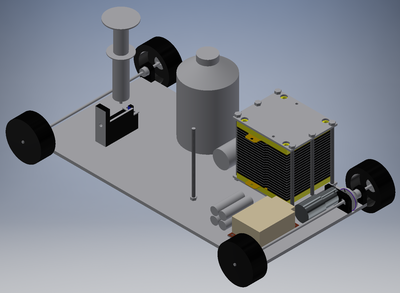

Konzept der "Salzigen TUKCars" der TU-Kaiserslautern

Das ChemCar der "Salzigen TUKCars" präsentiert den ersten Einsatz einer Säure-Base Flussbatterie als Antriebsquelle in einem Fahrzeug und feiert zugleich die Premiere der Technischen Universität Kaiserslautern beim ChemCar-Wettbewerb. Die innovative Säure-Base Flussbatterie ist Gegenstand aktueller Forschung ist und verspricht entscheidende Vorteile gegenüber den bekannteren Batterien. Wenn auch die Säure-Base Flussbatterie ihre Zukunft nicht in der Automobilindustrie finden wird, möchten wir mit unserem Fahrzeug das Potential und die Vorteile dieser Technik vorstellen.

Die Batterie arbeitet mit Säure, Base und Salzwasser, wobei in unserem Fahrzeug Salzsäure (1 M), Natronlauge (1 M) und Wasser zum Einsatz kommen. Eine gezielte Verschaltung von Ionenaustauschermembranen ist in der Lage, Kationen und Anionen voneinander trennen, wodurch die “Polung” der Batterie entsteht. Treibende Kraft des Prozesses (Entladevorgang) sind die Konzentrationsgradienten zwischen den Flüssigkeiten. Die Flüssigkeiten werden mittels Pumpen zwischen dem sogenannten Membranstapel und den Vorlagebehältern stetig im Kreis gepumpt. Beim Entladen der Batterie nehmen die Konzentrationen der Säure und Base ab und das anfängliche Wasser wird zu Salzwasser, dessen Konzentration nach und nach zunimmt. An den Elektroden wird eine Elektrolytlösung (bei uns: 0,25 M Natriumsulfat) eingesetzt, um das elektrochemische Potential in einen elektrisch nutzbaren Strom umzuwandeln.

Beim Ladevorgang wird eine Spannung angelegt und dadurch ein elektrisches Feld erzeugt, nach welchem sich die Ionen nun orientieren. Aus Salzwasser (das mengenreichste Element unseres Planeten) kann Säure und Base produziert werden. Lade- und Entladeprozess stellen zusammen einen reversiblen Kreisprozess ohne Emissionen dar. Darüber hinaus findet in der Batterie keine Selbstentladung statt, was sie zu einem geeigneten Langzeitenergiespeicher, bspw. in Kombination mit Erneuerbare-Energie-Anlagen, macht.

Im Fahrzeug stellt die Batterie elektrischen Strom für einen Gleichstrommotor zur Verfügung. Um eine ideale Fahrgeschwindigkeit für den Wettbewerb zu erzielen, das Anfahren zu vereinfachen und den Ausrollweg zu minimieren, kommt eine Übersetzung von 1:40 zwischen dem Elektromotor und der Antriebswelle des Fahrzeugs zum Einsatz. Der steife Rahmen aus Aluminiumvierkantrohren bietet eine hohe Traglast, der Einsatz von Kugellagern reduziert die notwendige Antriebskraft und die großen Aluminiumräder reduzieren den Einfluss von Fahrbahnunebenheiten.

Als Stoppreaktion kommt der Landolt-Reaktionsmechanismus zum Einsatz, welcher nach einer von der Iodat- und Sulfitkonzentration abhängigen Zeit einen akkuraten Farbumschlag verursacht. Dieser Farbumschlag wird von einer Photodiode detektiert, welche im angeregten Zustand den Stromkreis zwischen Motor und Batterie trennt.

Teammitglieder: Martin Bubel, Justus Arweiler , Simon Eberweiser, Patrick Schiller, Tanja Weber

Concept of "Otto on Wheels", Team Magdeburg

A search for a challenging task during our studies and a passion to implement our knowledge fueled our desire to participate in the VDI and kjVI organised ChemCar 2020 competition. Our car runs on an electrochemical source: the Aluminum-air battery, which has a huge potential to replace the current Lithium-powered electric vehicles. It not only has the capacity to supply four times more power than the traditional batteries, but is also inexpensive and abundant in nature, making it a sustainable option.

Our car has a separate mechanism to stop once it crosses the required distance. The principle of the stopping mechanism is the iodine clock reaction using Vitamin C. The car is set in motion when a beam of light passes through a colourless solution, closing the circuit with a light dependent resistor. Once the solution changes its colour to blue-black, the path of light is obstructed, breaking the circuit and halting the car. Load vs time and distance vs time graphs were determined to ensure precision.

Building a ChemCar from scratch that runs on an electrochemical reaction and stops due to a separate chemical reaction required us to be hands-on and frugal. It challenged our capabilities and improved our skill sets by pushing us into uncharted territories!

Team members: Mrudula Prasad, Kashfia Mahin, Viswa Ratnasri Sunkavalli, Shivangi Borate

ChemCar fand 2019 auf dem Jahrestreffen der ProcessNet-Fachgemeinschaften "Prozess-, Apparate- und Anlagentechnik" in Dortmund statt. Dr. Ljuba Woppowa, Geschäftsführerin der VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen, war zusammen mit den Organisatoren Isabelle Kroner und Jan Martin von den kreativen jungen Verfahrensingenieuren kjVI mit dabei.

VDI: Das Gewinnerteam freut sich über das Preisgeld und den ChemCar-Pokal – Was bietet der Wettbewerb den Teilnehmern noch?

Woppowa: Der Wettbewerb bringt Studierende aus Maschinenbau und Verfahrenstechnik zusammen. Die Teams verschiedener Universitäten setzen ihr Erlerntes im Wettbewerb gegeneinander ein und entdecken die Verfahrenstechnik unabhängig vom Unialltag neu! Das führt nicht nur zu einem regen Austausch über die Fakultäts- und Landesgrenzen hinaus, sondern macht auch riesigen Spaß. Die Herausforderung ist, dass die Studierenden ihr Fahrzeug und die Reaktionen bis ins Details kennen. Nur so haben sie die Chance, in allen Bereichen zu überzeugen und den „Proof of Concept” unter Wettbewerbsbedingungen zu bestehen.

VDI: Gab es in diesem Jahr Überraschungen?

kjVI: Das Team aus Dortmund hat seinen Heimvorteil genutzt. Schon im ersten Versuch fehlten ihrem Fahrzeug nur 2 cm bis zur 9 Meter-Zielmarke. Das Dortmunder Konzept bestand aus zwei separaten Modulen für Antrieb und Stoppfunktion des ChemCar: Mittels einer elektrochemischen Reaktion in einer Aluminium-Luft Batterie wird Strom für den Antrieb eines Elektromotors erzeugt. Der Stoppmechanismus basiert auf der Kristallisation von Natriumacetat zu Natriumacetat-Trihydrat entlang eines transparenten Rohres. Das ChemCar startet, sobald der gebildete Kristall die erste Lichtschranke passiert, und bremst an der zweiten Lichtschranke. Am Ende konnten auch ihr Sicherheitskonzept und die Posterpräsentation überzeugen. So waren die Dortmunder ganz oben auf dem Treppchen. Vor Aachen, Berlin und dem Team aus dem Iran. Und die Siegerfeier im BVB-Stadion war das passende Highlight für alle Teams.

VDI: Nach dem Rennen ist vor dem Rennen. Wann geht ChemCar in die nächste Runde?

Woppowa: Der Wettbewerb läuft im nächsten Jahr wieder auf der ProcessNet Jahrestagung. 2020 findet diese vom 21. bis zum 24. September im Eurogress Aachen statt! Wir freuen uns auf spannende Konzepte im Frühjahr – Indonesien hat sich schon angemeldet.

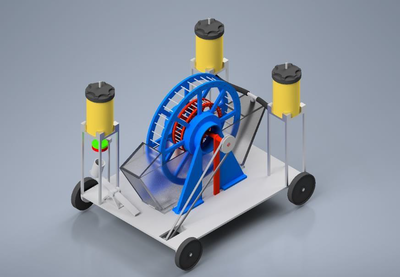

Konzept der RWTH Aachen ExzentriCar für den ChemCar Wettbewerb 2019

Das ExzentriCar nutzt Federn mit Formgedächnislegierung, um Wärmeenergie in Rotationsenergie umzuwandeln. Die Federn sind zwischen dem blauen Außenrad und dem roten Innenrad eingespannt, ziehen sich bei Erhöhung der Temperatur zusammen und erzeugen dadurch eine Zugkraft.

Da die beiden Räder exzentrisch zueinander gelagert sind und die Kraftentwicklung in der warmen Unterseite höher ist als in der kalten Oberseite ergibt sich ein Drehmoment. Durch das Drehmoment werden die beiden Räder in Bewegung gesetzt und treiben über einen Riemen das Fahrzeug an.

Das Außenrad hängt zur Hälfte in einem Becken, das beim Start von einer warmen wässrigen Lösung geflutet wird. Die Lösung wird durch Mischen von Säure und Base durch die exotherme Neutralisationsreaktion erhitzt. Ein kontinuierlicher statischer Mischer in Zulaufschlauch führt zu einer homogenen Vermischung. Durch die ablaufende exotherme Neutralisationsreaktion erwärmt sich die Lösung und liefert die Energie für den Antrieb.

Der Stoppmechanismus wird in einem separaten externen Behälter durch das Auflösen von Brausetabletten gestartet. Über den Brausetabletten befindet sich eine Wasser-Ethanol-Mischung, welches durch das Auflösen freigegeben wird. Das freigegebene Wasser bewirkt durch seine Gewichtskraft das Öffnen einer Lochblende, wodurch die Lösung im Becken abfließen kann und die Wärmequelle nicht mehr vorhanden ist.

Die zu fahrende Strecke wird über das Ethanol-Wasser-Verhältnis eingestellt. Die Fahrzeit steigt mit dem Ethanolanteil, da die Tablette nur mit dem Wasser reagiert.

Teammitglieder: Leon Winkler, Tim Hoehs, Samuel Kieling, Mohamed Al-Khatib, Paul Westerfeld, Philipp Kloust, Raphael Seidenberg

Konzept vom Team Bär-OH von der TU Berlin für den ChemCar Wettbewerb 2019

Die direkte Wandlung von Wärme in elektrische Energie ist ein Energieumwandlungsprozess, welcher ein großes Nutzungspotential bietet. Dieser Prozess ist jedoch noch nicht weitläufig bekannt und soll mit dem ChemCar neue Aufmerksamkeit erhalten. Das Team Bär-OH nutzt in seinem ChemCar Wärmeenergie aus einer exothermen Reaktion (Neutralisationsreaktion), die erst in elektrische und anschließend in kinetische Energie umgewandelt wird. Das Konzept beruht auf dem Seebeck-Effekt, welcher durch einen thermoelektrischen Generator (TEG) ausgenutzt wird. Dabei wird durch eine anliegende Temperaturdifferenz am TEG ein Spannungspotential erzeugt. Dieses treibt dann den Motor des Fahrzeugs an. Um eine reproduzierbare Reichweite einstellen zu können, wird als Stoppreaktion auf das Prinzip der zeitlich verzögerten Reaktion einer Ioduhr zurückgegriffen.

Teammitglieder: Dario Staubach, Mathias Baumgart, Felix Febrian, Philipp ter Schiphorst

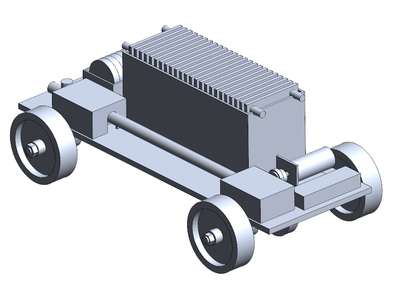

Konzept der TU Dortmund CrystALizAIR für den ChemCar Wettbewerb 2019

Hohe Sicherheitsanforderungen und Innovativität bilden die Grundlage für das diesjährige ChemCar-Konzept der TU Dortmund. Das ausgewählte Konzept beinhaltet separate Module für Antrieb und Stopp des CrystALizAIRs. Mittels einer elektrochemischen Reaktion in einer Aluminium-Luft Batterie wird Strom für den Antrieb eines Elektromotors erzeugt. Der Stoppmechanismus basiert auf der Kristallisation von Natriumacetat zu Natriumacetat-Trihydrat längs eines transparenten Rohres. Das ChemCar fährt los sobald der gebildete Kristall die erste Lichtschranke passiert und bremst sobald dieser eine zweite Lichtschranke erreicht.

Teammitglieder: Marlon Dziennus, Laura Marsollek, Henrik Minten, Lisa Steinwachs, Alexander Thierfelder, Johanna Topphoff, Marc Völkenrath

Concept Summary from Amirkabir University of Technology

Amirkabir is an austere car at the first glance but an advanced one when you painstakingly examine it. Simple parts and plain structure, but a heart (battery) full of energy. This car is designed and assembled by a research group from Amirkabir University of Technology which utilizes a mixture of chemical compounds for the first time to operate and a designed chassis with dimensions of 34*17 cm. Chemical compounds and the overall reaction is elaborated as follows:

Overall reaction:

Zn +2Ni,Co,Mn O(OH) + 2H2O→ Zn(OH)2 + 2Ni,Co,Mn (OH)2 E=1.8V

For this battery, direct and constant current can’t be used because the structure of compounds would be ruptured, therefore we use cyclic electrical circuit charger for charging battery before we start. After charging process, the battery would be separated from charger and we connect it to the car. Its breaking mechanism is the discharge of the battery itself and certain concentration of reactant and certain charging mechanisms specifies each distance. Hard pastes of materials will be applied on a stainless-steel current collector and the battery would be charged just before competition. With plexiglass and bolts we assembled its battery and the main structure of the car.

This is a thumbnail sketch of our car but we are eager to introduce real potentials of this car in the ChemCar competition.

All the best, Amirkabir research group, Amirkabir University of Technology, Tehran, Iran.

Teammitglieder: Mostafa Keshavarz Moraveii, Faramarz Dehdar, Arash Namaei Ghasemi, Ali Salimi,Seyed Mohammad Amin Ojagh, Hosein Fazelian, Amirhossein Filsouf, Mohammadmahdi Keshavarz Moraveji

„Carl das Große“ vom Team NichtNurTheoretiCAR

Das Grundprinzip der Energieumwandlung des ChemCars basiert auf der Wirkungsweise des Stirling Motors. Diese Wärmekraftmaschine wandelt den Temperaturunterschied zwischen einem warmen und einem kalten Reservoir teilweise in mechanische Energie um. Dabei werden die Erhöhung bzw. Senkung der Temperatur im jeweiligen Reservoir durch chemische Reaktionen hervorgerufen. Im kalten Reservoir wird Harnstoff in Wasser gelöst, wodurch sich dort die Temperatur auf nahe 0°C verringert. Im warmen Reservoir findet die Reaktion von Calciumoxid in Wasser statt, die zur Bildung von Calciumhydroxid und Temperaturen bis zu 100°C führt. Durch einen Kreisprozess, bestehend aus einer isothermen Kompression, isochoren Erwärmung, isothermen Expansion und isochoren Abkühlung wird die Energie des Temperaturpotential in mechanische Energie zur Fortbewegung des ChemCars umgewandelt. Das Stoppen und damit die zurückgelegte Weglänge des ChemCars wird durch eine weitere chemische Reaktion gesteuert. Dabei handelt es sich um die Reaktion von Iodat mit Disulfit, bei der elementares Iod gebildet wird. Dieses bildet mit der zugegebenen Stärke eine dunkelblau bis schwarz gefärbte Lösung. Allerdings tritt dies erst nach einer Verzögerung ein, wobei die Dauer der Verzögerung durch die Konzentrationen der Edukte beeinflusst werden kann. Der Farbumschlag wird mittels einer Diode detektiert. Dies löst eine Pumpe aus, welche das kalte und warme Reservoir mit Wasser durchspült. Daraufhin hält der Stirlingmotor an, da das treibende Temperaturpotential zu gering wird.

Teammitglieder: Ali Ahmed, Daniel Auth, Nils Bues, Johannes Hahmann, Boris Schüpp, Yannick Tschauder, Julius Walorski und der Betreuer Maik Tepper

TU Dortmund – Alte Rostlaube

Das diesjährige Konzept der TU Dortmund steht unter dem Motto Korrosion. Der Korrosionsprozess ist in der Industrie eine zu vermeidende Reaktion, da diese zu Beschädigungen führen kann. Unser Team möchte diesen Prozess nutzen, um mittels Korrosion kontrolliert die gefahrene Distanz des ChemCars einzustellen. Dazu werden in einem Reaktor mehrere dünne Kupferdrähte mit Salpetersäure korrodiert. Diese Reaktion dient als Abbruchreaktion für eine Stromquelle. Dabei kann die Geschwindigkeit der Korrosionsreaktion über die Konzentration der Salpetersäure eingestellt werden und somit auch die Distanz des ChemCars. Als Stromquelle dient eine Batterie nach dem Konzept der Voltasäule. Bei einer Voltasäule werden Kupfer und Zinkbleche verwendet, um einen Stromfluss zu generieren. Das Batteriekonzept wurde von uns übernommen und verbessert. Als Antrieb für das ChemCar wird ein Elektromotor genutzt, welcher den elektrischen Strom in kinetische Energie umwandelt.

Teammitglieder: Tobias Conen, Sebastian Derkum, Cedric Küpper und der Betreuer Felix Funke

Das Antriebskonzept des Galaxy Shooters basiert auf einem Schaufelrad, welches mit Druckwasser angetrieben wird. Eine Reaktion, wie sie auch in Brausetabletten abläuft, erzeugt den für die Beschleunigung des Wassers benötigten Druck.

Die chemische Reaktion, die in unserem druckfesten Reaktor abläuft, ist eine alltägliche Reaktion von Backnatron mit Citronensäure. Das entstehende Kohlenstoffdioxid drückt Wasser aus einem Vorratsbehälter durch eine Düse, welche auf die Schaufelräder der Turbine gerichtet ist.

NaHCO3 + C6H8O7 → Na+ + H2O + C6H7O7- + CO2 ↑

Für dieses Projekt wurden viele Bauteile mit einem 3D-Drucker realisiert. So wurden nicht nur das Schaufelrad sowie die Düse damit gefertigt, auch beim Fahrwerk fand dieses System Anwendung.

Das Design der Düse ist einer Pelton-Turbine nachempfunden, welche gerade bei weiten Fahrtdistanzen mehr Energie für die Vorwärtsbewegung bereitstellen kann.

Teammitglieder: Paul Töllner, Lea Tiedemann, Patrick Biedinger, Sabile Zumberi, Marianne Kronsbein, Felix Peschutter, Vico Hölk

Smarttrons is a prototype of ChemCar from Universitas Negeri Semarang, Indonesia which has the car dimension of 46 x 27 x 29 cm. Smarttrons uses aluminum as a chassis and supported by four wheels. The car powered by the pressure of carbon dioxide gas generated when sodium bicarbonate reacts with acetic acid. The reaction equation takes place as follows:

NaHCO3 (s) + CH3COOH(aq) → CO2(g) + CH3COONa(aq) + H2O(l)

The pressurized gas as a driving force then converted to mechanical energy using a pneumatic system. The stopping mechanism of the car occurred once the reaction was completed. The reaction occurs in a pressure vessel reactor which has three nozzles consists of the first nozzle as connected part with temporary chemical storage for acetic acid, the second nozzle as a safety valve and the third nozzles as a place for pressure regulator and filter.

Carbon dioxide gas stored in a pressure vessel reactor. The pressurized gas is regulated downstream through a pressure regulator before released to the pneumatic system. Roller valve supports the gas to generate a back and forth motion in pneumatic stroke. This reaction also forms foams that consist of gas and water. A filter is assembled next to a regulator to separate gas and water. The stopping mechanism in this car depending on the amount of sodium bicarbonate and the volume of acetic acid. The concentration of acetic acid is fixed at 2.5 M. The car will stop when sodium bicarbonate is completely reacted. Thus, there is no additional stopping mechanism system is required in this car.

Teammitglieder: Waliyuddin Sammadikun, Purbo Tri Prakoso, Deni Tri Wahyudi, Hanifah Nur Aini

This year our team decided to design a vehicle powered by a pressure engine.

The car is a platform on wheels and the installation consists of two stainless steel tanks and other stainless-steel fittings. There are four separate valves that are designed for filling the tanks with reagents and one for draining the residues after the reaction. There is also a safety valve which will be used in the case of an emergency. The gases generated in the reaction will be transferred to the steam engine also located on the platform through a Teflon hose. The engine is connected to the gears that moves the wheels. For safety reasons installation is provided with a manometer.

The vehicle is powered by the reaction occurring between an acidified solution of sodium ethanedioate and potassium manganate (VII), which serves as the catalyst. Carbon dioxide is produced during the reaction and then transmitted to the steam engine that drives the wheels.

Reaction equation is following:

2KMnO4 + 5Na2C2O4 + 8H2SO4 → K2SO4+ 2MnSO4 + 5Na2SO4 + 8H2O + 10CO2

There is no separate braking mechanism. The vehicle is stopped following the depletion of substrates, which brings about a simultaneous pressure drop in the steam engine. The calibration is based on measuring the covered distances and their relation with the amounts of reactants.

LoChemotive

Das Team der DHBW Mannheim geht dieses Jahr mit der LoChemotive an den Start. Die mit Chemie betriebene Lokomotive besitzt ein 3D-gedrucktes Chasis und nutzt die katalytische Zersetzung von Wasserstoffperoxid als Antrieb. Wir greifen den Klimakiller des 19. Jahrhunderts auf und machen ihn zum ChemCar der Zukunft mit einem transparenten Schornstein, aus dem weder Dampf noch Ruß ausgestoßen, sondern Wasserstoffperoxid zur sauberen und sicheren Reaktion eingefüllt wird.

Bei der Katalyse zersetzt sich H2O2 zu H2O und O2. Der Sauerstoff wird in den Motor geleitet und generiert das Drehmoment. Die Wahl für den Motor fiel hierbei auf einen pneumatischen Kolbenmotor. Durch eine Nebenreaktion entsteht Chlorwasserstoff, welches durch die wasserbefüllte Abgasreinigung in Lösung gebracht wird. Die dadurch entstehende schwache Salzsäure kann nach dem Betrieb leicht neutralisiert werden.

Teammitglieder: Klaus Benitz, Marvin Bart, Markus Ketterer, Patrik Molitor, Inga Müller, Tim Wehberg

Da wir ein neu gegründetes Team sind und daher noch keine Erfahrung im ChemCar-Wettbewerb besitzen, haben wir versucht, das Auto nach dem KISS(Keep It Simple and Stupid)-Prinzip zu designen. Daher besteht die Idee, dass wir auf vorerst auf bekannte Systeme zurückgreifen und die Energiequelle von der Stoppreaktion abkoppeln.

Aufgrund des Forschungsbereichs der erneuerbaren Energien der Universität Ulm haben wir uns für eine Brennstoffzelle als Energiequelle entschieden. Aus Sicherheitsgründen kamen wir zu dem Schluss, dass eine Direkt-Methanol-Brennstoffzelle (DMFC) die beste Wahl wäre, da eine brennbare Flüssigkeit im Umgang einfacher und gefahrloser ist, als ein hochreaktives Gas wie Wasserstoff. Zudem wird der Bedarf an unter Druck stehenden Apparaturen umgangen. Als Antrieb fungiert ein Gleichstrommotor.

Für die Stopp-Reaktion haben wir uns für die seit dem 19. Jahrhundert bekannte Landoldt-Reaktion entschieden. Dabei handelt sich um eine Zeitreaktion, die einen schlagartigen Farbumschlag aufweist. Durch die Veränderungen der Konzentrationsverhältnisse kann der Farbumschlag zeitlich variiert werden. Die Transmission, welche auch im IR-Bereich beeinflusst wird, wird über eine Photodiode gemessen. Ein Komparator vergleicht nun den Ausgang der Diode mit einer Referenzspannung und schaltet dann ein Relais, welches dem Motor die Stromversorgung abstellt.

Durch diese getrennten Reaktionen kann das Verhalten der Stopp-Reaktion und der Brennstoffzelle separat voneinander untersucht werden. Die Festlegung der Fahrstrecke erfolgt durch vorheriges Kalibrieren der Stopp-Reaktion.

Teammitglieder: Pascal Wörle, Benjamin Hämmerle, Christian Wolf, Sarah Hoffmann, Jonas Tetzloff, Kerstin Albers, Daniel Schumacher und dem Betreuer Jens Friedland

Aftermovie des Wettbewerbs 2017, Copyright: Patrick Jung Medienagentur

Aftermovie des Wettbewerbs 2016, Copyright: 4Könige Full Service Medienagentur

Aftermovie Wettberwerb 2015, Copyright: 4FFKmedia

Mit freundlicher Unterstützung von:

Der ChemCar-Wettbewerb wird organisiert von: